Extracto

Con la mejora del nivel de vida de las personas en todo el mundo, la demanda de refrigeración (tanto de refrigeración como de refrigeración) sigue creciendo. El aumento del consumo de energía relacionado con la refrigeración tiene un impacto cada vez mayor en el cambio climático global. La importancia de mejorar la eficiencia energética de los sistemas de refrigeración es cada vez mayor. En este documento se presentan una serie de conceptos y métodos relacionados con los sistemas de refrigeración y su eficiencia energética, incluido el principio de funcionamiento de los sistemas de refrigeración y los métodos para evaluar su eficiencia energética, así como las tecnologías y enfoques para mejorar la eficiencia energética; Entre ellas se encuentran la transferencia de calor eficiente, la gestión del flujo de aire, la reducción del ruido, la tecnología avanzada de compresores, la tecnología de control de capacidad variable, la refrigeración sin compresores, la mejora de la operación y el mantenimiento, la sustitución temprana de equipos ineficientes, etc. Este documento también presenta un estudio de caso del Proyecto de Asistencia Técnica para Enfriamiento Amigable con el Clima de Ningbo (TA-9670) del Banco Asiático de Desarrollo. El documento concluye con recomendaciones de política sobre cómo tomar medidas para mejorar la eficiencia energética de la refrigeración.

Palabras clave: refrigeración, refrigeración, bomba de calor, eficiencia energética, mejora de la eficiencia, retrofit

1. INTRODUCCIÓN

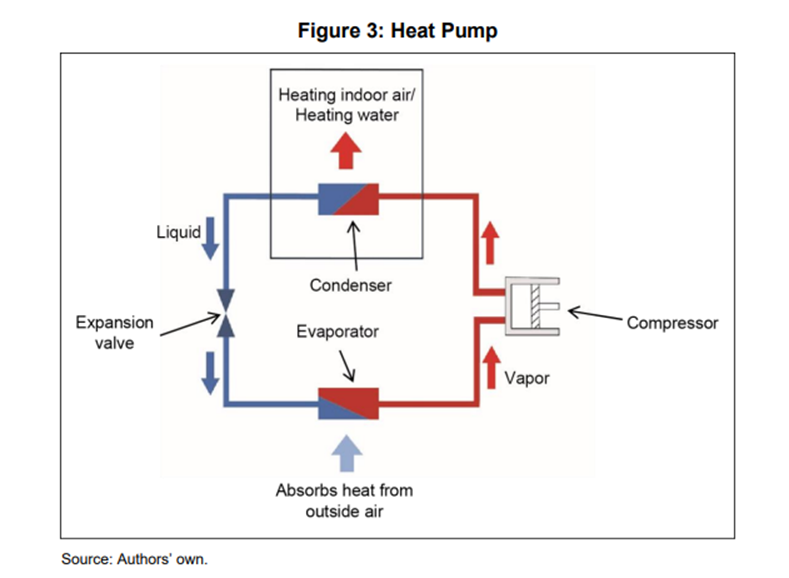

Según un informe de la Universidad de Birmingham (Peters 2018), en 2018 se utilizaban aproximadamente 3.600 millones de aparatos de refrigeración en todo el mundo, que en conjunto consumían casi 3.900 TWh de energía, o el 3,4% de la demanda total de energía del mundo. Con el avance del desarrollo económico y la mejora del nivel de vida de las personas, se espera que la demanda mundial de refrigeración crezca rápidamente durante mucho tiempo en el futuro. Según la Green Cooling Initiative (GCI), para 2050 puede haber más de 9.500 millones de unidades de refrigeración en todo el mundo (Figura 1), y el consumo total de electricidad aumentará a 9.500 TWh para entonces. En un escenario más extremo (por ejemplo, la adopción acelerada de los aparatos de refrigeración para cumplir con todos los objetivos de demanda de refrigeración), podría haber 14.000 millones de unidades de refrigeración en 2050, que consumirían 19.600 TWh de electricidad al año si la eficiencia de los aparatos sigue siendo la habitual (Peters 2018). Está claro que las mejoras en la eficiencia energética de refrigeración reducirán el consumo de energía relacionado con la refrigeración, satisfaciendo así la demanda de refrigeración a mediados de este siglo, al tiempo que controlarán el aumento del consumo de energía de refrigeración y reducirán las emisiones de dióxido de carbono resultantes, ayudando a alcanzar los objetivos del Acuerdo de París.

2. CONCEPTOS BÁSICOS DE LA REFRIGERACIÓN Y LA BOMBA DE CALOR

El funcionamiento de los sistemas de refrigeración consume mucha energía. El enfriamiento aquí se refiere tanto al enfriamiento del espacio como a la refrigeración. En el sistema energético actual, dominado por la energía fósil, el aumento del consumo de energía frigorífica plantea grandes retos para reducir los impactos del cambio climático. La mejora de la eficiencia energética de los sistemas de refrigeración puede reducir la intensidad del uso de energía de refrigeración. Sin embargo, para comprender cómo mejorar la eficiencia energética de refrigeración, primero hay que entender qué componentes hay en el sistema de refrigeración, cuáles son los principios de funcionamiento de cada componente y cómo funciona todo el proceso de refrigeración.

2.1 Refrigeración

El calor se transfiere naturalmente de los objetos calientes a los más fríos, mientras que el proceso inverso solo se puede realizar por medios artificiales, lo que se llama «refrigeración». La refrigeración es el proceso de extraer calor de un cuerpo o sistema para llevar su temperatura por debajo de la temperatura ambiente (IIR 2008).

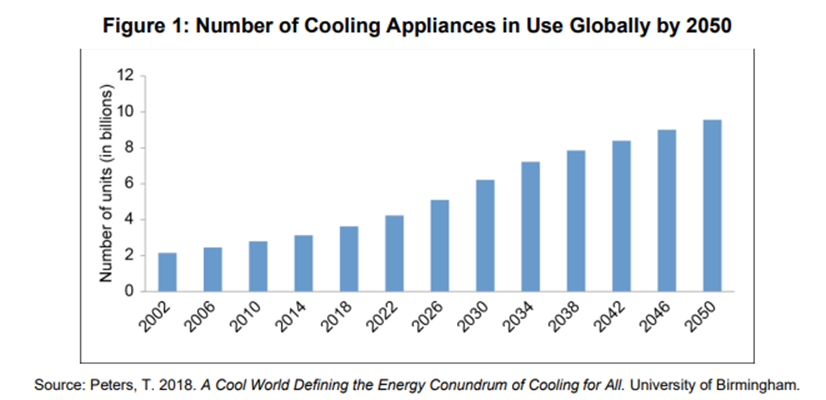

Tomemos como ejemplo el ciclo de refrigeración de un acondicionador de aire que utiliza refrigerante HFC-32 en verano (véase la Figura 2). El ciclo de refrigeración es un sistema de circuito cerrado que consta de un compresor, un condensador, una válvula de expansión y un evaporador, que están conectados por tuberías de cobre, tuberías de acero, etc. Metafóricamente, la circulación del refrigerante es similar a la circulación de la sangre en el cuerpo humano. El refrigerante es similar a la sangre; el compresor es similar al corazón, lo que proporciona ímpetu para el flujo de refrigerante; las tuberías, en las que circula el refrigerante, son similares a los vasos sanguíneos; El evaporador y el condensador son como el pulmón y otros órganos, en los que el refrigerante absorbe y disipa el calor. El principio de funcionamiento es el siguiente.

El propósito del aire acondicionado es transferir el calor del aire interior al aire exterior. Para lograr este objetivo:

1. El refrigerante necesita absorber el calor del aire interior (la temperatura del refrigerante debe ser más baja que la del aire interior), lo que requiere un evaporador. Cuando la mezcla de vapor-líquido refrigerante HFC-32 (aproximadamente 1,0 MPa y 5 °C) ingresa al evaporador, absorbe calor del aire interior, enfriando así la habitación, y el refrigerante líquido se evapora en un vapor de baja presión y baja temperatura (aproximadamente 0,8 MPa y 10 °C).

2. Después de que el refrigerante absorbe el calor del aire interior, necesita descargar el calor al aire exterior, lo que requiere que la temperatura del refrigerante sea más alta que la del aire exterior. Para garantizar que la temperatura del refrigerante sea más alta que la del aire exterior, es necesario comprimir el vapor de refrigerante interior en vapor de alta temperatura, y este proceso de compresión necesita un compresor para completarse. El compresor absorbe el vapor de refrigerante HFC-32 (creado a partir del paso 1 anterior) y lo comprime en un vapor de HFC-32 de alta presión y alta temperatura (aproximadamente 3,0 MPa y 90 °C).

3. El vapor de refrigerante comprimido descarga calor al aire exterior, y el proceso de descarga de calor necesita un condensador. El vapor de refrigerante HFC-32, que tiene una temperatura más alta que la del aire que sale de la tubería, ingresa al condensador donde se enfría en un líquido a alta presión (aproximadamente 2,7 MPa y 44 ° C), y el calor se disipa al aire exterior (aproximadamente 34 ° C).

4. El líquido refrigerante condensado debe cambiarse para que sea más bajo que la temperatura del aire interior, lo que requiere una válvula de expansión. El líquido refrigerante HFC-32 de alta presión (aproximadamente 2,7 MPa y 44 °C) fluye hacia la válvula de expansión, donde se expande y se convierte en una mezcla de vapor-líquido a baja presión y baja temperatura (aproximadamente 1,0 MPa y 5 °C).4 Esto completa un bucle completo. Este ciclo se repite.

Para mejorar la eficiencia energética de los sistemas de refrigeración, es necesario tomar algunas medidas en el lado del equipo. Estas medidas incluyen: 1) mejorar la eficiencia del intercambiador de calor del condensador y el evaporador; 2) aumentar la eficiencia energética del compresor; 3) Regular el flujo de refrigerante de acuerdo con el cambio de la carga de enfriamiento del usuario. En cuanto al sistema, las siguientes medidas pueden ayudar a mejorar la eficiencia: 1) reducción de ruido; 2) ventilación adecuada y uso pleno de la ventilación natural; 3) buena operación y mantenimiento, con fugas de refrigerante reducidas; 4) adaptación óptima de los componentes del sistema para una mayor eficiencia energética; 5) sustitución del equipo cuando la eficiencia energética del equipo de refrigeración usado se haya reducido considerablemente (véase la sección 6.4 para obtener más detalles sobre algunas de las medidas).

2.2 Bomba de calor

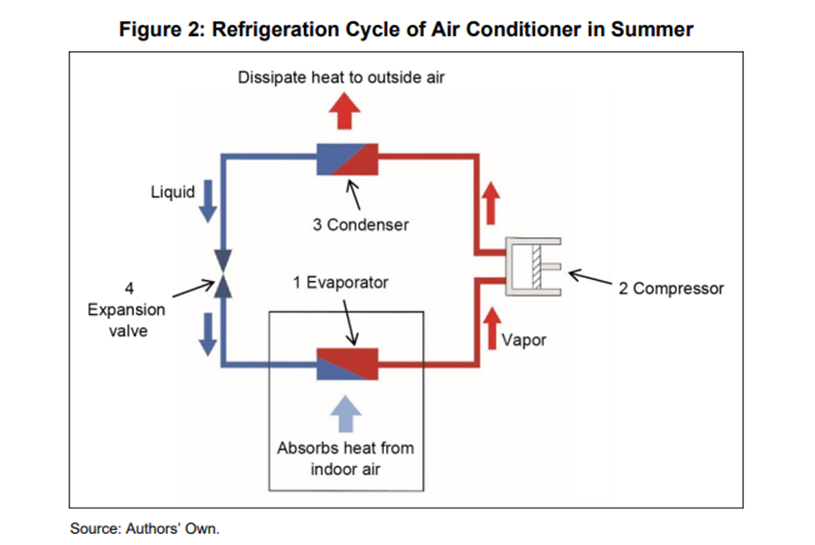

Cuando el calor disipado al exterior por el condensador se utiliza para calentar aire interior o calentar agua, el dispositivo se convierte en una bomba de calor. En comparación con un calentador eléctrico, una bomba de calor puede producir tres veces o incluso más calor por cada kilovatio-hora de energía consumida, lo que mejora en gran medida la eficiencia de utilización de la energía. El principio de funcionamiento de una bomba de calor se muestra en la Figura 3. Del mismo modo, una bomba de calor que transfiere calor de un objeto de baja temperatura a uno de alta temperatura debe realizarse por medios artificiales. Cuando se pueden utilizar tanto la temperatura fría resultante de la evaporación como el calor disipado del condensador, el sistema tiene funciones de enfriamiento y calefacción. Se necesita una válvula de inversión de cuatro vías en el sistema para lograr un flujo de refrigerante hacia adelante y hacia atrás.

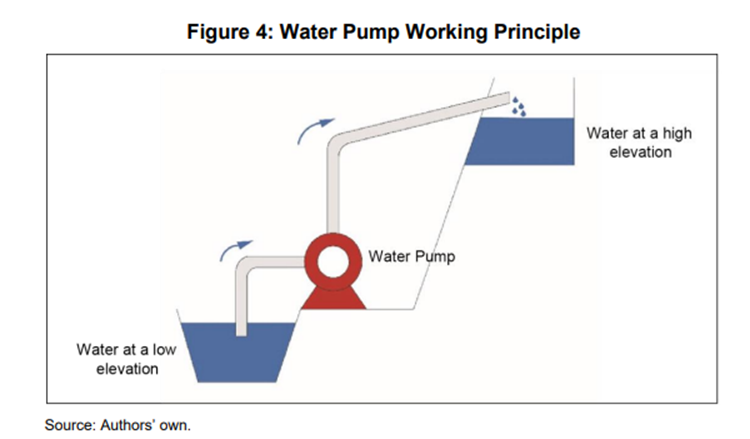

De manera similar a la bomba de agua (que se muestra en la Figura 4), que eleva el agua de baja a alta elevación, la bomba de calor transfiere calor de un objeto de baja temperatura a otro a alta temperatura. Cuanto mayor sea la diferencia entre la elevación baja y alta, más energía necesitará la bomba de agua. Una bomba de calor funciona según el mismo principio: cuanto mayor sea la diferencia de temperatura entre las fuentes de calor (como la diferencia de temperatura entre el interior y el exterior cuando se calienta), más energía necesita la bomba de calor y menor será la eficiencia y la fiabilidad. Tomando como ejemplo la República Popular China (RPC), la calefacción por bomba de calor es adecuada para regiones con una temperatura media superior a -10 °C en el mes más frío (enero), incluida la cuenca del río Yangtsé, la cuenca del río Amarillo y el norte de la República Popular China. En el noreste del país, la temperatura media en el mes más frío (enero) es inferior a -10 °C, y la bomba de calor no se puede utilizar realmente para la calefacción. Pero con el avance de la tecnología, la aplicación de bombas de calor se está expandiendo gradualmente a regiones con temperaturas más bajas.

3. MÉTODOS DE EVALUACIÓN DE LA EFICIENCIA ENERGÉTICA DE REFRIGERACIÓN

Antes de discutir cómo ahorrar energía y mejorar la eficiencia energética, es necesario comprender el método para evaluar la eficiencia energética de refrigeración. La eficiencia energética es la relación entre la potencia de refrigeración/calefacción y la entrada de energía.

Indicador de eficiencia energética = potencia de entrada de energía de la potencia de refrigeración/calefacción

La evaluación de la eficiencia de enfriamiento es complicada porque las condiciones de funcionamiento de los equipos de enfriamiento cambian constantemente, como la temperatura y la humedad. Por lo tanto, se establecen las condiciones normales para evaluar la eficiencia energética del equipo. En los primeros días, se adoptó el coeficiente de rendimiento (COP) o el índice de eficiencia energética (EER) para describir la efectividad del equipo, y esos indicadores se probaron en condiciones de carga completa.

Con el rápido aumento en la cantidad de equipos de enfriamiento y el consumo de energía relacionado en el mundo, se ha prestado cada vez más atención al elemento de ahorro de energía de los equipos de enfriamiento, lo que ha promovido el desarrollo de tecnología de ahorro de energía y métodos de evaluación de ahorro de energía. Pero el equipo no está a plena carga la mayor parte del tiempo durante su funcionamiento. Por lo tanto, un COP/EER que considere las condiciones de carga completa no puede evaluar con precisión la eficiencia energética del equipo de enfriamiento en el uso práctico. Un método de evaluación más preciso es probar el rendimiento integrado del equipo cuando funciona en diferentes condiciones de carga; es decir, evaluar su desempeño tanto en la CP/REE como en el desempeño integrado, en lugar de limitarse a evaluar su desempeño en la CP/REE a plena carga. Además, impulsado por el impulso para reemplazar el carbón para reducir las emisiones de gases de efecto invernadero (GEI) y la contaminación del aire, el uso de bombas de calor está creciendo y la proporción de equipos integrados de refrigeración y calefacción está aumentando. Por lo tanto, cada vez es más importante evaluar también el rendimiento de calefacción de los equipos combinados de calefacción/refrigeración (Zhang 2019).

Por esta razón, países como la República Popular China están utilizando el índice de eficiencia energética estacional (SEER)6 para evaluar la eficiencia de enfriamiento de los acondicionadores de aire de habitación de solo refrigeración. La República Popular China también utiliza el factor de rendimiento estacional de calefacción (HSPF)7 para medir la eficiencia de calefacción de los acondicionadores de aire de habitación con bomba de calor (Administración Estatal de Regulación y Normalización del Mercado de la República Popular China, 2019). Además, el coeficiente de rendimiento (COP) y el valor de carga parcial integrada (IPLV) 8 se utilizan para evaluar el rendimiento de los enfriadores (Administración Estatal de Regulación del Mercado y Administración de Normalización de la República Popular China 2015). Los indicadores de las normas de evaluación chinas son similares a los de las normas estadounidenses (Norma AHRI 210/240-2023; Norma AHRI 550/590-2020) y las normas de la UE (Comité Europeo de Normalización 2022), pero los parámetros y métodos de cálculo son diferentes debido a las diferentes condiciones climáticas.

4. LA TECNOLOGÍA DE REFRIGERACIÓN Y SU APLICACIÓN EN LA MEJORA DE LA EFICIENCIA ENERGÉTICA DE LA REFRIGERACIÓN

4.1 Transferencia de calor eficiente

Los equipos de enfriamiento transfieren calor a través de diferentes tipos de intercambiadores de calor para cumplir con diferentes aplicaciones y requisitos. Los intercambiadores de calor comunes para equipos de refrigeración incluyen condensadores, evaporadores, intercambiadores de calor de recuperación de calor, sobre calentadores, etc. La tendencia del desarrollo internacional de la tecnología de intercambiadores de calor para sistemas de enfriamiento es desarrollar un nuevo tipo de intercambiador de calor que se caracteriza por su alta eficiencia, tamaño pequeño, peso ligero, buena seguridad y bajo costo. Los principales productos incluyen intercambiadores de calor mini canal/micro canal, intercambiadores de calor de película descendente, intercambiadores de calor de tubo elíptico, intercambiadores de calor mejorados de estructura no uniforme (aleta de forma especial, tubo asimétrico, espirales deformadas, etc.) (Zhang 2019). Estos productos de intercambiadores de calor facilitan la extracción de calor del espacio a refrigerar, mejorando así la eficiencia energética de los sistemas de refrigeración.

La mayoría de los acondicionadores de aire de habitación utilizan intercambiadores de calor de aletas de aluminio con tubos de cobre. Cuando se utiliza HCFC-22 como refrigerante, el diámetro exterior del tubo de cobre es principalmente de 9,52 mm, que disminuye gradualmente a 7 mm cuando se adopta R410A y 5 mm cuando se utiliza HFC-32. A medida que la tecnología mejore, el diámetro del tubo se reducirá aún más, y actualmente se están desarrollando tubos de 4 mm y 3 mm. Estos esfuerzos mejorarán la eficiencia del intercambio de calor, reducirán el costo de los materiales y reducirán el tamaño de los intercambiadores de calor.

Además, la reducción del diámetro del tubo requerirá menos carga de refrigerante y mejorará la resistencia a la presión. Con el fin de proteger la capa de ozono y combatir el calentamiento global, la sustitución de refrigerantes se está llevando a cabo en todo el mundo. La mayoría de los nuevos refrigerantes respetuosos con el medio ambiente son inflamables, tóxicos, de alta presión de trabajo o caros. Existen restricciones estrictas sobre la cantidad de carga de refrigerantes inflamables o tóxicos. En el caso de los refrigerantes caros, cuanto menor sea la cantidad de carga, menor será el coste de fabricación. El uso de intercambiadores de calor de diámetro pequeño reduce la cantidad de carga de refrigerante y mejora la resistencia a la presión, lo que es de gran importancia para la promoción de refrigerantes inflamables y refrigerantes de alta presión más respetuosos con el medio ambiente en el futuro. Cuanto menor sea el diámetro del tubo, mayor será la resistencia al flujo de refrigerante en el tubo del intercambiador de calor, por lo que se necesitarán más tubos. Como resultado, incluso la distribución de refrigerante, la descongelación y la deshidratación, así como la limpieza de contaminantes en la superficie del tubo, se vuelven más difíciles. Por lo tanto, es necesario adoptar las medidas adecuadas para hacer frente a estas dificultades.

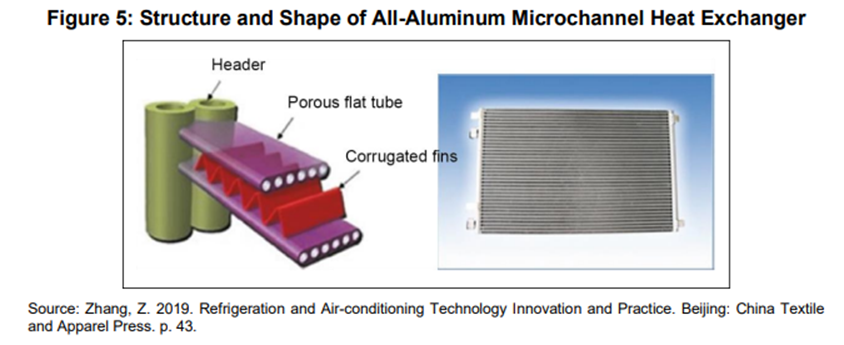

Los intercambiadores de calor con un diámetro de tubo inferior a 1 mm se denominan «intercambiadores de calor de micro canales». Los intercambiadores de calor de micro canales totalmente de aluminio (que se muestran en la Figura 5) se han utilizado ampliamente en acondicionadores de aire para automóviles en todo el mundo. Se están expandiendo gradualmente a otros dispositivos, como acondicionadores de aire de habitación, acondicionadores de aire comerciales, calentadores de aire con bomba de calor, etc. En comparación con el intercambiador de calor de aletas de aluminio con tubo de cobre, el intercambiador de calor de micro canales totalmente de aluminio no utiliza cobre caro, por lo que el costo del material se reduce considerablemente; sin embargo, el procesamiento se vuelve más difícil, por lo que aumenta el costo de fabricación.

El intercambiador de calor de película descendente se usa comúnmente en el evaporador del enfriador. El refrigerante que se rocía desde la boquilla en la parte superior del evaporador cae al tubo de intercambio de calor y se extiende alrededor de la superficie del tubo para formar una película que fluye hacia abajo. La evaporación del refrigerante enfría el fluido caliente en el tubo. A diferencia de un evaporador inundado, pueden producirse cambios de fase en las interfaces líquido-sólido y gas-líquido y provocar la ebullición de la película. Por lo tanto, la evaporación de la película descendente muestra un alto rendimiento de transferencia de calor. El tipo de película descendente demuestra una mayor eficiencia con menos carga de refrigerante. Una buena instalación, es decir, que se instale horizontalmente con una distribución uniforme del refrigerante, es la clave para un buen rendimiento del intercambiador de calor de película descendente.

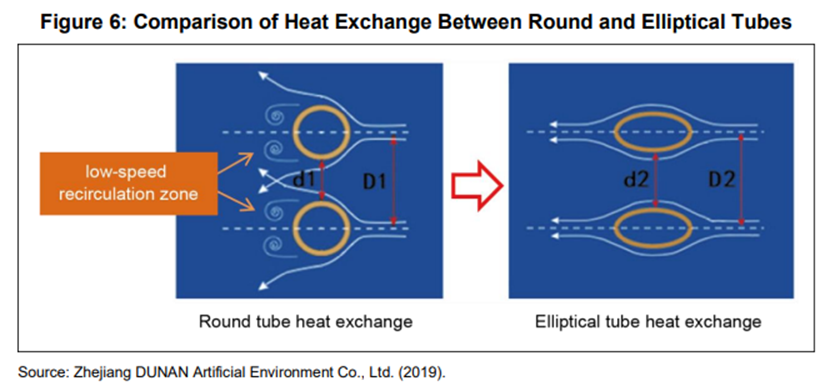

El intercambiador de calor de tubo redondo tiene una zona de recirculación de baja velocidad, lo que disminuye el coeficiente de transferencia de calor. Se han hecho esfuerzos para hacer frente a este desafío. Por ejemplo, los intercambiadores de calor de tubos elípticos (que se muestran en la Figura 6) se han promovido en países como la República Popular China, lo que puede reducir significativamente la zona de recirculación de baja velocidad. Los intercambiadores de calor de tubos elípticos tienen múltiples ventajas sobre los intercambiadores de calor de tubos redondos, incluido el aumento del área de la sección transversal del canal (aumenta la distancia entre las superficies de las dos tuberías, d2 > d1, cuando la distancia entre los ejes de las dos tuberías es igual, D2 = D1), disminución de la resistencia al flujo, mayor velocidad de flujo, menos turbulencia, mayor superficie efectiva de intercambio de calor, y un rendimiento de transferencia de calor notablemente mejorado. El intercambiador de calor de tubos elípticos es más difícil de procesar, lo que aumenta su costo de fabricación. Los intercambiadores de calor de tubos elípticos se utilizan principalmente para el intercambio de calor agua-aire debido a la menor capacidad de carga de presión.

4.2 Tecnología avanzada de compresores

El compresor es el «corazón» del sistema de refrigeración, y es el principal componente de consumo de energía y la fuente de energía para completar el ciclo del refrigerante. Los tipos de compresores comunes incluyen el compresor de pistón alternativo, el compresor de pistón rodante, el compresor scroll, el compresor de tornillo, el compresor centrífugo, etc. Se utilizan diferentes tipos en diferentes escenarios de aplicación. El desarrollo de la tecnología de compresores debe ser coherente con los objetivos de protección del medio ambiente, ahorro de energía y ampliación del ámbito de aplicación.

Los requisitos para proteger la capa de ozono y frenar el calentamiento global están impulsando la adopción de nuevos refrigerantes respetuosos con el medio ambiente. El capítulo sobre refrigerantes seguros para el clima analiza en detalle las propiedades de impacto físico y ambiental de los diferentes tipos de refrigerantes. Los refrigerantes como CO2, NH3 (amoníaco), HC-290, HFC-32, HFO-1234yf, HFO-1234ze (E), HFO-1234ze (Z), HCFO-1233zd (E), etc. se utilizan cada vez más, lo que ha ayudado a avanzar en el desarrollo de la tecnología de compresores.

El CO2 se utiliza en calentadores de agua con bomba de calor, aires acondicionados automotrices y congeladores y equipos de almacenamiento en frío. El calentador de agua con bomba de calor de CO2 puede proporcionar agua caliente por encima de 80 °C y puede mantener un funcionamiento normal en un entorno de baja temperatura por debajo de -20 °C. En un sistema de CO2 transcrítico, la presión de trabajo del compresor puede superar los 10 MPa, que es de tres a cinco veces la presión de trabajo del compresor convencional. En consecuencia, existen requisitos estrictos para el material, el diseño, el proceso de fabricación y el mantenimiento del compresor. Para resolver el problema de las grandes pérdidas por estrangulamiento en el ciclo transcrítico de CO2, es necesario desarrollar un compresor de CO2 con un expansor para mejorar su eficiencia energética (Zhang 2019).

En el campo de la refrigeración a baja temperatura, la aplicación del sistema en cascada NH3/CO2 está aumentando. En este sistema, el compresor de CO2 se encuentra en un estado subcrítico y la presión de trabajo de la parte de CO2 generalmente no supera los 5 MPa. Al mismo tiempo, la cantidad de carga de NH3 es pequeña. Por lo tanto, la seguridad y la fiabilidad del sistema en cascada de NH3/CO2 mejoran considerablemente.

HC-290 se ha utilizado ampliamente en congeladores pequeños, acondicionadores de aire móviles, deshumidificadores, etc., y se ha extendido gradualmente a los acondicionadores de aire de habitación. Debido a la mayor inflamabilidad, el compresor HC-290 debe tomar fuertes medidas de seguridad, como un diseño a prueba de explosiones, al tiempo que minimiza la carga de refrigerante y las fugas.

El HFC-32 se ha convertido en el refrigerante líder para acondicionadores de aire de habitaciones en todo el mundo y se está expandiendo a los sectores industrial y comercial. En comparación con el R410A, los compresores que utilizan HFC-32 como refrigerante alternativo tienen una mayor eficiencia energética, una mayor capacidad de refrigeración y menos carga de refrigerante. Aunque el HFC-32 tiene una baja inflamabilidad, un compresor HFC-32 aún necesita tomar ciertas medidas a prueba de explosiones, pero su requisito a prueba de explosiones es menor que el de los compresores HC-290.

Además, la expansión de las aplicaciones de refrigeración también ha impulsado el desarrollo de la tecnología de compresores. Tanto la bomba de calor aerotérmica de baja temperatura ambiente como la bomba de calor de alta temperatura se utilizan en un número cada vez mayor de aplicaciones. La bomba de calor de fuente de aire a baja temperatura ambiente puede calentar a temperaturas ambiente inferiores a -20 °C. La bomba de calor de alta temperatura, por su parte, puede proporcionar un calor superior a 100 °C. La expansión de las aplicaciones de refrigeración significa que existen mayores requisitos para los materiales de los compresores, la resistencia a la presión y la fiabilidad, etc. La bomba de calor puede obtener tres veces o más calor por unidad de consumo de energía que el calentador eléctrico, lo que mejora en gran medida la eficiencia de utilización de energía del equipo.

4.3 Tecnología de control de capacidad variable

Dado que la carga del sistema de refrigeración varía con el tiempo y las condiciones ambientales, se requiere un sistema de control de capacidad variable para satisfacer las necesidades del usuario. Los métodos tradicionales de control de capacidad incluyen el control de capacidad de encendido/apagado, el ajuste del volumen de trabajo del compresor, el control de velocidad ajustable de corriente alterna (CA)/corriente continua (CC), etc. El desarrollo y la mejora de la tecnología de control de capacidad variable proporciona una garantía más fiable para el funcionamiento del sistema en diferentes condiciones de trabajo, y mejora el índice de eficiencia energética estacional y la eficiencia operativa real del sistema.

En los últimos años, la tecnología de regulación de velocidad AC/DC se ha desarrollado rápidamente. Como componente central de los equipos de refrigeración, los compresores se mueven en la dirección de la tecnología de velocidad ajustable AC/DC. Los compresores rotativos y los compresores scroll utilizados en equipos pequeños y medianos generalmente utilizan esta tecnología, mientras que la tecnología se emplea cada vez más en compresores de tornillo y compresores centrífugos utilizados en equipos grandes y medianos. Otra tendencia en la tecnología de regulación de velocidad de CA/CC es desde un solo control de velocidad del compresor hasta la gestión coordinada de los componentes relacionados en un sistema de refrigeración, incluidos compresores, válvulas, ventiladores, bombas de agua, torres de refrigeración y más (Zhang 2019). Cuando la carga del usuario aumenta, la tecnología de regulación de velocidad de CA/CC puede aumentar rápidamente la velocidad de rotación de compresores, ventiladores y otros componentes, aumentando así la capacidad de enfriamiento a tiempo para satisfacer las necesidades del usuario.

La tecnología de velocidad ajustable AC / DC hace que la fluctuación de temperatura del objeto de control de temperatura sea más pequeña, la modulación continua de la capacidad de enfriamiento más estable y confiable, y el ruido de funcionamiento más bajo, lo que aumenta la comodidad y reduce el consumo total de energía del sistema de enfriamiento. Por ejemplo, por la noche en verano, la temperatura ambiente exterior es más baja que durante el día, lo que reduce la carga de calor interior. En este momento, se puede reducir la velocidad del compresor y del ventilador del acondicionador de aire de velocidad ajustable AC/DC, reduciendo así el ruido y el consumo de energía.

Por supuesto, el sistema de enfriamiento de velocidad ajustable AC / DC debe tener un módulo de control de velocidad, lo que aumenta el costo del equipo. Sin embargo, a medida que se amplía el ámbito de aplicación de esta tecnología, el coste de los módulos es cada vez menor.

En los últimos años, tecnologías de vanguardia como el control automático, el big data y la inteligencia artificial han comenzado a aplicarse a los sistemas de refrigeración; La tecnología de control de capacidad variable ha proporcionado la base para la expansión de estas tecnologías emergentes, y la expansión de estas tecnologías de vanguardia en el sector de la refrigeración brindará más oportunidades para el ahorro de energía y la mejora de la eficiencia.

4.4 Reducción de ruido

El nivel de ruido es uno de los indicadores importantes de evaluación de la calidad ambiental. Los países han establecido límites de ruido para varias ocasiones. Tomando a la República Popular China como ejemplo, su norma nacional Norma de Calidad Ambiental para el Ruido (GB 3096-2008) estipula que el límite de ruido ambiental de los edificios de oficinas administrativas, edificios residenciales, escuelas, hospitales, etc. es de 55 decibelios (dB) durante el día y 45 dB por la noche. Con la mejora en el nivel de vida de las personas y la búsqueda de un entorno de trabajo y vida de mayor calidad, las personas esperan que el ruido en los lugares de trabajo y vivienda sea más bajo que el límite nacional de ruido, lo que conduce a mayores requisitos para los equipos de refrigeración.

El ruido del equipo de refrigeración se produce por vibraciones cuando el equipo está en funcionamiento. Los compresores, bombas, ventiladores y otras partes móviles de los sistemas de refrigeración generarán ruido durante el funcionamiento, y el flujo de refrigerante, agua y aire en el sistema también generará ruido. El nivel de ruido refleja la intensidad de la vibración: cuanto mayor sea la intensidad de la vibración, más fuerte será el ruido y mayor será el consumo de energía. Muchos países tienen límites de ruido para los equipos de refrigeración en condiciones normales de funcionamiento. Por ejemplo, en el caso de los acondicionadores de aire de la República Popular China, los límites de ruido para las unidades interiores y exteriores con diferentes capacidades de refrigeración son diferentes. El límite de ruido interior para los acondicionadores de aire split de menos de 2,5 kW es de 40 dB, y el límite de ruido interior para los acondicionadores de aire autónomos de menos de 2,5 kW es de 52 dB. Para acondicionadores de aire de habitación mayores o iguales a 2,5 kW e inferiores a 14 kW, no importa si se trata de un tipo dividido o autónomo, el ruido interior no puede superar los 60 dB.

Cuando el ruido generado por las partes móviles o el flujo de fluido del equipo de enfriamiento excede el límite, significa que hay alguna anomalía o mal funcionamiento dentro del equipo, lo que conducirá a un mayor consumo de energía. Es necesario prestar atención a resolver el ruido en el diseño, fabricación y operación de equipos de enfriamiento para reducir su consumo de energía:

1) Proceso de diseño: los equipos y sistemas de enfriamiento adoptan un diseño de reducción de ruido, como optimizar el diseño de las tuberías, evitar la resonancia del ruido de varios componentes, usar dispositivos de absorción de impactos adecuados, usar silenciadores, etc.

2) Proceso de fabricación: mejore la precisión de mecanizado y la precisión de ensamblaje de las piezas, mantenga la superficie de lubricación en un buen estado de lubricación para reducir la fricción mutua de las piezas.

3) Proceso de instalación: mejore la calidad de instalación del sistema de enfriamiento y reduzca las fugas. Instale el equipo de ruido principal en una sala de máquinas especial o al aire libre, lo que puede reducir efectivamente el ruido en el espacio del usuario.

4) Proceso de uso: Una buena operación y mantenimiento incluye mantener limpios el aire, el agua y otros subsistemas y evitar el aflojamiento del accesorio. Cuando el sistema de enfriamiento se enciende y se detiene, hará mucho ruido. El uso de la tecnología de regulación de velocidad para ajustar la carga del sistema de enfriamiento puede reducir en gran medida el número de arranques y paradas del equipo. La tecnología de control de velocidad también se utiliza para reducir la velocidad de compresores, ventiladores y bombas de agua a cargas bajas, lo que puede reducir significativamente el ruido.

4.5 Gestión del flujo de aire

El aire acondicionado se utiliza para múltiples propósitos para ajustar la temperatura del aire interior (refrigeración o calefacción), la humedad y la velocidad y dirección del flujo de aire, así como para ayudar con la desinfección, aumentar el contenido de oxígeno y reducir los contaminantes interiores. Esto se logra a través de la gestión del flujo de aire.

En los últimos años, la importancia de abrir ventanas ha sido cada vez más reconocida. En ciertas regiones y estaciones, algunos edificios pueden usar solo ventilación natural, mientras que otros usan una combinación de ventilación natural y mecánica. En situaciones en las que no es posible la ventilación natural y solo se utiliza ventilación mecánica, aún necesita intercambiar aire fresco del exterior con aire interior. La distribución adecuada del flujo de aire reducirá el consumo de energía de un edificio y proporcionará un ambiente interior más cómodo y saludable.

La ventilación mecánica incluye principalmente la ventilación híbrida, la ventilación personalizada y la ventilación por estratos. La ventilación híbrida significa mezclar aire exterior limpio con aire interior para cumplir con los requisitos de calidad del aire interior, reduciendo así el consumo de energía y proporcionando un aire interior y un confort térmico aceptables. La ventilación personalizada proporciona aire limpio purificado a la zona de respiración, interviniendo directamente en el microambiente humano y reduciendo las áreas de ventilación innecesarias. En comparación con la ventilación general tradicional, la ventilación personalizada tiene ventajas obvias en términos de control individual y ahorro de energía. La ventilación Stratum proporciona un flujo de aire horizontal libre de contaminación a la zona de respiración a través de la salida de suministro de aire de la pared lateral y lo expulsa a través de la salida de retorno de la pared lateral. Las aplicaciones de estos métodos de ventilación son diferentes en diferentes condiciones interiores; Por lo tanto, la distribución del flujo de aire debe cumplir con condiciones y requisitos específicos.

La amplia propagación de virus transmitidos por el aire, como el COVID-19, en espacios públicos crea nuevos desafíos para la gestión de la distribución del flujo de aire. Las pandemias han hecho que la gestión del flujo de aire sea cada vez más importante. Las contramedidas incluyen la esterilización ultravioleta, la filtración de alta eficiencia, la ampliación de la proporción de aire fresco y el aire fresco en las áreas locales. Los sistemas de ventilación en lugares públicos deben cumplir con los requisitos de prevención y control de epidemias normalizados (Xu et al. 2021). Además, un sistema de ventilación debe aumentar el uso de la ventilación direccional automática, el monitoreo en línea, los macrodatos y otros medios para mejorar la eficiencia de la distribución del aire.

4.6 Refrigeración sin compresor

Por lo general, un sistema de refrigeración por compresión de vapor muestra una mayor eficiencia energética que otros sistemas de refrigeración a temperaturas de refrigeración de -40 °C y superiores. Sin embargo, en algunas situaciones especiales, como en regiones secas y lugares con más calor residual, la refrigeración por compresión sin vapor también ha experimentado un rápido desarrollo. Las tecnologías comunes de refrigeración por compresión sin vapor incluyen principalmente la refrigeración por absorción, la refrigeración por evaporación, la refrigeración por adsorción, la refrigeración por chorro, la refrigeración emergente de estado sólido y la refrigeración por semiconductores, con la refrigeración por absorción y la refrigeración evaporativa que actualmente se aplican a gran escala.

4.6.1 Refrigeración por absorción

La refrigeración por absorción es un método de refrigeración tradicional. Un sistema de enfriamiento por absorción de bromuro de litio utiliza agua como refrigerante y solución de bromuro de litio como absorbente. Funciona de la siguiente manera:

1) Cuando la concentración de absorbente es alta (alrededor del 64%), la solución de bromuro de litio absorbe el vapor de agua en el evaporador y produce un efecto de enfriamiento al eliminar el calor.

2) Cuando la concentración se reduce hasta cierto punto (alrededor del 59%), la solución de bromuro de litio se calienta mediante una fuente de energía externa. A medida que el agua de la solución se evapora, aumenta la concentración de bromuro de litio.

3) El agua evaporada se enfría en el condensador y fluye hacia el evaporador donde es absorbida por el bromuro de litio. Este ciclo se repite una y otra vez.

Las fuentes de energía externas para calentar bromuro de litio incluyen el fueloil, el gas natural y el calor residual. El desarrollo del enfriamiento por absorción de bromuro de litio está relacionado con los cambios en el suministro de energía. Por ejemplo, en China, el enfriamiento por bromuro de litio se desarrolló rápidamente en la década de 1990 debido a la grave escasez de electricidad en el país en ese momento, y el enfriamiento por absorción de bromuro de litio puede usar fueloil y gas natural para proporcionar una fuente de calor. Sin embargo, cuando la fuente de alimentación es suficiente, la aplicación de unidades de enfriamiento por absorción de bromuro de litio de combustión directa se ha reducido en gran medida en la República Popular China debido a la gran huella y el alto costo en comparación con las unidades de enfriamiento por compresión de vapor. El enfriamiento con bromuro de litio puede ser una opción tecnológica para áreas con un suministro eléctrico inestable, pero con otras fuentes de calor. Además, la práctica de la RPC ha demostrado que el uso de la refrigeración por absorción de bromuro de litio para recuperar el calor residual industrial tiene un valor obvio de ahorro de energía. Sin embargo, los recursos de calor residual tienen las características de ser de baja calidad y dispersos. La forma de utilizar los recursos de calor residual de manera eficiente y económica aún requiere una investigación en profundidad.

4.6.2 Enfriamiento evaporativo

La evaporación del agua en el aire absorbe calor, lo que reduce la temperatura del aire, creando un efecto de enfriamiento, que es el principio del enfriamiento por evaporación. El equipo clave en el enfriamiento evaporativo es el intercambiador de calor, que realiza la evaporación del agua. Los equipos de enfriamiento evaporativo no requieren un compresor; Su estructura es relativamente simple, el consumo de energía es menor y la inversión inicial es baja. Sin embargo, el enfriamiento por evaporación requiere agua. El uso de la refrigeración por evaporación en regiones con escasez de agua será un problema.

En áreas secas, la humedad se evapora más fácil y rápidamente, por lo que el efecto de enfriamiento es mejor. Por esta razón, se debe promover y aplicar el enfriamiento evaporativo en regiones áridas. La evaporación del agua aumenta la humedad en el aire, por lo que el enfriamiento por evaporación también tiene la función de humidificación. Puede desempeñar un papel más importante en situaciones en las que se requiere refrigeración y humidificación al mismo tiempo (como en las fábricas textiles).

Cuando el contenido de humedad en el aire es alto, el cuerpo humano se siente incómodo. Por lo tanto, el aire acondicionado más confortable utiliza enfriamiento evaporativo. Podría utilizar enfriamiento evaporativo indirecto, una combinación de enfriamiento evaporativo indirecto y directo, o una combinación de enfriamiento evaporativo y deshumidificación. Además, cuando el enfriamiento por evaporación por sí solo no puede cumplir con los requisitos de enfriamiento, se puede adoptar una combinación de enfriamiento por evaporación y enfriamiento por compresión de vapor. El uso de enfriamiento por evaporación en una torre de enfriamiento enfriada por compresión de vapor puede ampliar el uso de enfriamiento por evaporación al tiempo que logra una mayor eficiencia energética.

4.7 Operación y mantenimiento

Los sistemas de refrigeración son complejos y su funcionamiento es un proceso dinámico. Se requiere un mantenimiento eficaz para mantener los componentes del sistema alineados y funcionando correctamente. Los componentes pueden desgastarse o incluso dañarse o ensuciarse e incluso obstruirse durante el funcionamiento, lo que resulta en una reducción de la eficiencia energética e incluso fallas. Por lo tanto, un buen mantenimiento es la clave para mantener el sistema funcionando de manera eficiente. El aire fresco y el aire de retorno del sistema de aire acondicionado y ventilación también contienen diversos contaminantes como polvo, bacterias y virus. Junto con el agua condensada, estos contaminantes pueden acumularse en los conductos de aire, filtros e intercambiadores de calor. Si no se limpian a tiempo, se convertirán en una fuente de contaminación, contaminando el aire interior y dañando la salud humana.

Las fugas de refrigerante pueden dañar la capa de ozono y contribuir al calentamiento global. Por lo tanto, el uso responsable de los refrigerantes es fundamental, incluido un mejor control de fugas y la promoción de la recuperación, el reciclaje, la recuperación y la eliminación adecuada de los refrigerantes durante el mantenimiento del sistema y los procesos de fin de vida útil. El capítulo sobre refrigerantes seguros para el clima proporciona información más detallada sobre la prevención y reducción de fugas de refrigerante. Además, el funcionamiento de los sistemas de refrigeración también implica cuestiones de seguridad. Por ejemplo, en el caso de los sistemas de refrigeración de amoníaco, se han producido muchos accidentes graves debido a un funcionamiento ilegal o inadecuado. Con el ritmo acelerado de sustitución de refrigerantes, los refrigerantes inflamables o de alta presión o incluso tóxicos se utilizarán más ampliamente, lo que requerirá un buen mantenimiento para garantizar la seguridad.

Se recomiendan los siguientes métodos de gestión de operación y mantenimiento: 1) Utilizar la tecnología de Internet para fortalecer el control automático del sistema y monitorear el estado de operación de cada componente; 2) Mantenga un mantenimiento regular, como la limpieza del evaporador, el condensador, el conducto de aire, el filtro, etc., la eliminación de objetos extraños, el reemplazo de piezas de desgaste y aceite lubricante, la verificación de dispositivos de seguridad y el monitoreo de fugas de refrigerante y fugas de agua; 3) Repare y corrija los problemas para garantizar un funcionamiento seguro y confiable del sistema y varios componentes. En resumen, una buena gestión de la operación y el mantenimiento puede prolongar la vida útil de los equipos y lograr un ahorro de energía al mismo tiempo.

4.8 Enfoque de todo el sistema

Además de la mejora de la eficiencia energética del propio equipo de refrigeración, la mejora general del rendimiento del sistema puede lograr un mayor ahorro de energía. La mejora de la eficiencia energética de todo el sistema se realiza principalmente mediante la adaptación óptima de cada componente del sistema, así como de los servicios de integración.

1) La adaptación óptima de los componentes del sistema

Tomando como ejemplo el sistema central de aire acondicionado, el sistema incluye subsistemas de refrigerante, agua, aire y control. Teniendo en cuenta las condiciones meteorológicas y las cargas durante el funcionamiento real del sistema, la modulación dinámica de los componentes adaptados de forma óptima puede mejorar significativamente la eficiencia energética de todo el sistema de aire acondicionado (véase el caso de la sección 6.5.2).

2) Los servicios de integración

En los servicios de integración también se incorpora un enfoque que abarque todo el sistema. Esto significa que los fabricantes de equipos de refrigeración o las empresas de servicios energéticos ofrecen a los clientes de refrigeración servicios integrales, que incluyen diseño, consulta, instalación y puesta en marcha, gestión de operaciones, mantenimiento, formación del personal, etc. A través del servicio de emparejamiento e integración óptimos de los componentes del sistema, los clientes de enfriamiento no solo obtienen un sistema de enfriamiento más eficiente, sino también una mejor experiencia de servicio. Este negocio de cadena completa, desde la fabricación hasta el servicio, también aporta más canales de obtención de beneficios y nuevas oportunidades de desarrollo para los fabricantes de equipos de refrigeración.

4.9 Sustitución anticipada de los equipos de refrigeración

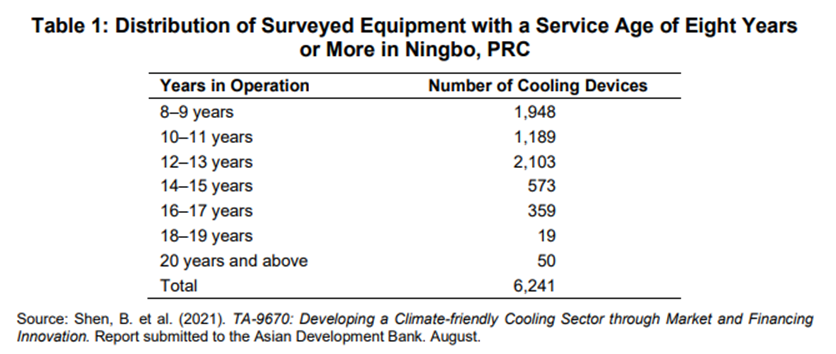

Como tarea del Proyecto de Asistencia Técnica del Banco Asiático de Desarrollo en Ningbo, República Popular China (TA-9670), la ciudad de Ningbo ha recopilado información sobre equipos de refrigeración de clientes institucionales de la ciudad. Los clientes encuestados incluyen varios usuarios de electricidad en numerosas industrias en Ningbo, incluida la fabricación, el procesamiento de alimentos, la refrigeración, las instalaciones de fabricación de hielo, las fábricas de productos lácteos, las tiendas de autopartes, los supermercados, los centros comerciales, los restaurantes, los estadios, los hoteles, los centros de conferencias, las bibliotecas, los hospitales, los parques de atracciones, los colegios vocacionales, las universidades, las instalaciones gubernamentales, los centros de transporte y los bancos.

Las respuestas a la encuesta de 314 usuarios institucionales indican que un gran número de unidades de refrigeración antiguas siguen en funcionamiento, algunas de las cuales tienen más de 30 años. En la tabla siguiente se muestra el número respectivo de dispositivos que tienen ocho años o más.

Los avances tecnológicos han dado como resultado una mejora continua en la eficiencia energética de los equipos de refrigeración. También se elevan constantemente las normas de eficiencia energética. Las normas de eficiencia energética más estrictas hacen que el nivel de eficiencia energética de las unidades de refrigeración antiguas sea más bajo que el de las unidades nuevas. Como resultado, continuar usando unidades viejas consumirá más energía que las unidades más nuevas con mayor eficiencia energética para proporcionar el mismo nivel de servicio.

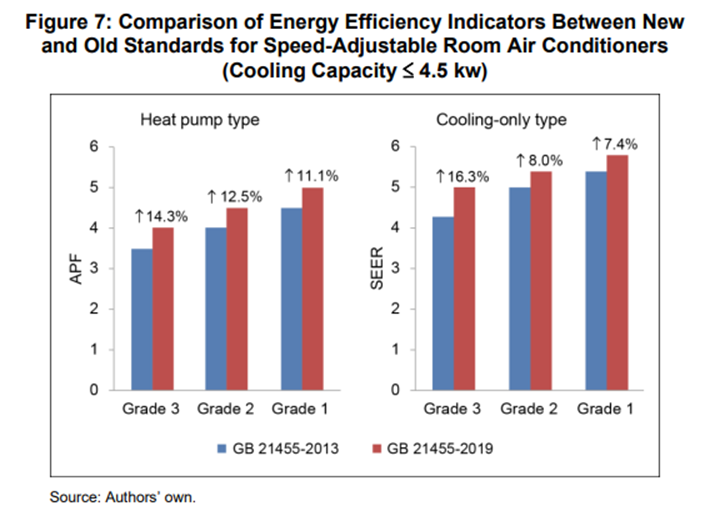

Tomando como ejemplo los acondicionadores de aire de habitación de velocidad ajustable (capacidad de enfriamiento ≤ 4,5 kW) en el mercado chino, las normas chinas de eficiencia energética pertinentes revisadas en 2019 hacen que los valores mínimos permitidos de eficiencia energética de los acondicionadores de aire de habitación sean superiores a los estándares promulgados en 2013 en un 7,4 % ~ 16,3 % (como se muestra en la Figura 7) (Administración Estatal de Regulación y Normalización del Mercado de la República Popular China, 2019; Administración Estatal de Regulación y Normalización del Mercado de la República Popular China, 2013).

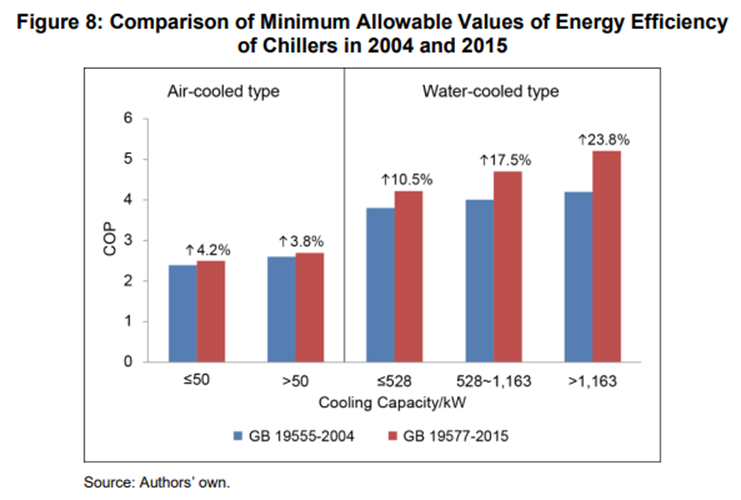

Otro ejemplo es el aumento de las normas mínimas de eficiencia energética para las enfriadoras en China. Para los diferentes tipos de unidades enfriadoras, la versión 2015 de la norma de la RPC tiene un aumento en el rango del 3,8 % al 23,8 % en comparación con la versión de 2004 de los requisitos mínimos de eficiencia energética (véase la figura 8). En el caso de las enfriadoras de gran tamaño (capacidad frigorífica [CC] > 1.163 kW) utilizadas en grandes edificios públicos, los requisitos mínimos de eficiencia energética son los que más aumentan (Administración Estatal de Regulación del Mercado y Administración de Normalización de la República Popular China 2015; Administración Estatal de Regulación y Normalización del Mercado de la República Popular China, 2004).

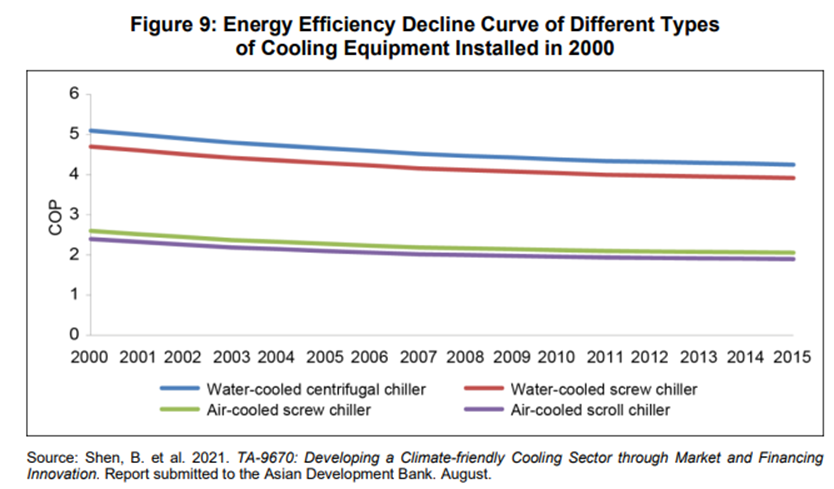

Además del hecho de que el nivel de eficiencia energética de los equipos antiguos es más bajo que el de los equipos nuevos, la eficiencia energética de los equipos antiguos también se deteriora en gran medida debido al largo tiempo de uso. A medida que el equipo de enfriamiento envejece, su eficiencia de intercambio de calor disminuirá y la resistencia al flujo aumentará año tras año, lo que resultará en una disminución en la eficiencia energética de todo el sistema. Un mantenimiento deficiente también puede hacer que la eficiencia energética del sistema disminuya con el tiempo. La Figura 9 muestra la disminución de la eficiencia energética de los diferentes tipos de equipos de refrigeración instalados en el año 2000. El gráfico se basa en la información sobre el funcionamiento real del equipo recopilada en TA-7960.

Claramente, continuar usando equipos viejos no solo desperdiciará energía, sino que también aumentará el costo de la electricidad para los usuarios. La rápida sustitución de los equipos antiguos por equipos más nuevos que cumplan con los estándares de rendimiento de eficiencia energética más altos y el fortalecimiento del mantenimiento de los equipos de refrigeración son formas eficaces de reducir este desperdicio.

5. EVALUACIÓN DE LA MODERNIZACIÓN DE LA EFICIENCIA ENERGÉTICA DE REFRIGERACIÓN: UN ESTUDIO DE CASO

La modernización de la eficiencia energética es un medio para mejorar la eficiencia energética de los equipos y sistemas que utilizan energía, como la refrigeración. Sin embargo, una modernización exitosa requiere una evaluación efectiva de las mejoras de eficiencia energética requeridas. En esta sección se utiliza un estudio de evaluación de las medidas de ahorro de energía en las plazas comerciales de Ningbo como caso para ilustrar cómo llevar a cabo una evaluación de modernización energética de este tipo. El estudio de Ningbo forma parte del Proyecto de Asistencia Técnica del Banco Asiático de Desarrollo en Ningbo, República Popular China (TA-9670).

5.1 Información del sistema de refrigeración para Ningbo Shopping Plaza

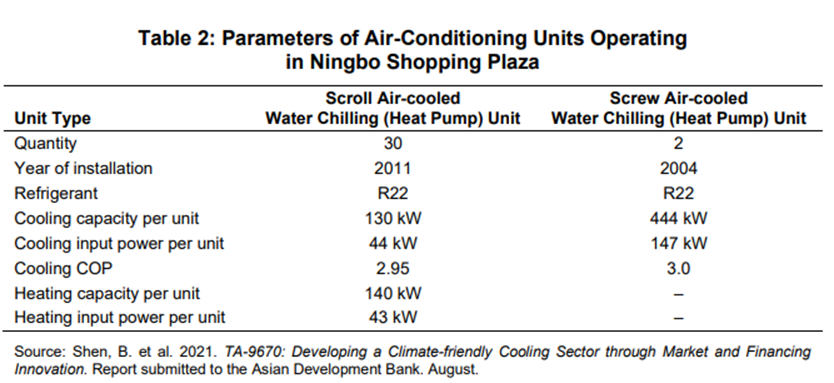

El Centro Comercial de Ningbo, con una superficie total de construcción de 30.000 metros cuadrados, se inauguró oficialmente en 1998. El sistema de aire acondicionado actual en el edificio contiene 30 unidades de enfriamiento de agua enfriada por aire (bomba de calor) del mismo tipo que se instalaron en 2011 como reemplazo, y las otras dos unidades de enfriamiento por tornillo (bomba de calor) refrigeradas por aire que se instalaron inicialmente en 2004 (ver Tabla 2 y Figura 9). Estas unidades se utilizan para enfriar en verano (generalmente de junio a octubre) y calentar en invierno (la calefacción en invierno funciona durante un período de tiempo más corto, generalmente de diciembre a febrero). El consumo anual de electricidad del sistema de aire acondicionado y calefacción es de aproximadamente 2.380.000 kWh

A partir de estos parámetros, podemos extraer las siguientes conclusiones: (1) El refrigerante es R22, que es perjudicial para la capa de ozono y el clima global (para R22, PAO = 0,055, PCA = 1.830; véase el capítulo sobre refrigerantes inocuos para el clima para obtener información relevante); (2) El equipo de enfriamiento tiene un bajo nivel de eficiencia energética. Las unidades de tornillo refrigeradas por aire (bomba de calor) instaladas en 2004 se fabricaron antes de que la República Popular China promulgara la norma mínima de eficiencia energética para enfriadoras (GB 19577-2004), por lo que su eficiencia energética es baja; (3) El equipo no funciona de manera óptima debido a la falta de mantenimiento profesional del equipo y la eficiencia energética del sistema ha disminuido significativamente durante muchos años de funcionamiento.

5.2 Mejora técnica recomendada

Medidas Se pueden tomar las siguientes medidas para mejorar la eficiencia energética de las unidades de refrigeración en Ningbo Shopping Plaza:

1) Reacondicionamiento del subsistema de refrigerante

Una solución factible es instalar un enfriador centrífugo de alta eficiencia de velocidad ajustable 800RT para operar en combinación con las unidades de aire acondicionado existentes para proporcionar enfriamiento conjunto para el edificio. Al mismo tiempo, la unidad de agua refrigerada por aire (bomba de calor) con una vida útil corta se puede utilizar para calefacción en invierno o para refrigeración de respaldo cuando hace mucho calor en verano. Al mismo tiempo, la unidad enfriadora de tornillo (bomba de calor) instalada en 2004 debe reemplazarse por unidades que cumplan con estándares de eficiencia más altos. Además, se pueden adoptar las siguientes medidas: reemplazar la gran cantidad de unidades pequeñas con una pequeña cantidad de enfriadores grandes para mejorar la eficiencia energética general de refrigeración; adoptar tecnología de regulación de velocidad para permitir que el equipo se adapte a los cambios de carga y mantenga una alta eficiencia energética cuando opera con cargas bajas; y la sustitución de la refrigeración por aire por unidades refrigeradas por agua para mejorar aún más la eficiencia energética.

2) Modernización del subsistema de agua enfriada

Las bombas de agua enfriada pueden utilizar tecnología de regulación de velocidad, que ayuda al subsistema a adaptarse a los cambios en la carga de enfriamiento y mantener una alta eficiencia energética durante el funcionamiento a baja carga.

3) Modernización del subsistema de tratamiento de aire

El ventilador de corriente alterna (ventilador de CA) accionado por la polea puede ser reemplazado por un ventilador conmutado electrónicamente (ventilador EC). Además, la instalación de un precipitador electrostático y un dispositivo de esterilización por dióxido de titanio puede mejorar la calidad del aire en la Plaza. Colocar una pantalla de visualización de la calidad del aire en la entrada central del edificio para mostrar que la calidad del aire interior es buena puede ayudar a atraer a los clientes a comprar.

4) Instalación del subsistema de automatización de edificios

La instalación de un subsistema de automatización de edificios tiene mucho sentido para la eficiencia energética de la refrigeración. Dicho subsistema puede implementar la estrategia óptima de operación de enfriamiento, es decir, establecer parámetros operativos de acuerdo con el cambio de carga de enfriamiento, coordinar las operaciones de varios subsistemas, incluido un subsistema de refrigerante (velocidad del motor del compresor, apertura de la válvula de expansión), subsistema de agua enfriada (temperatura del agua, encendido y apagado de la válvula, número de funcionamiento y velocidad de las bombas de agua), subsistema de agua de enfriamiento (temperatura del agua, Encendido y apagado de la válvula, número de funcionamiento y velocidad de funcionamiento de las bombas de agua, número de torres de enfriamiento y velocidad del ventilador), subsistema de tratamiento de aire (velocidad del ventilador), etc. El subsistema de automatización de edificios también puede ayudar a realizar la operación desatendida y el arranque y parada de una tecla de la sala de máquinas, reducir los costos de mano de obra y mejorar la operación estandarizada del sistema de enfriamiento. Además, el subsistema de automatización mejorará en gran medida la confiabilidad de la sala de máquinas a través del procesamiento automático tolerante a fallas de fallas del sistema.

5.3 Análisis Costo-Beneficio

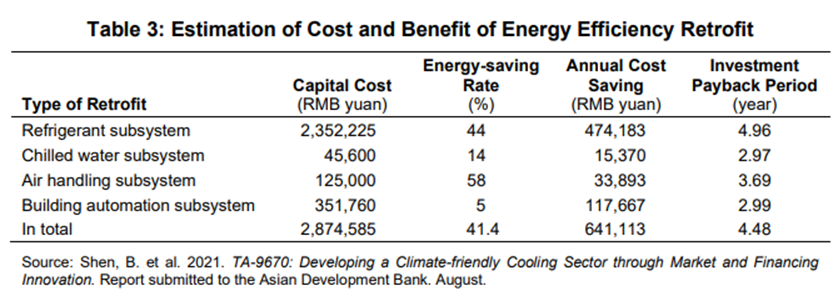

El análisis de la relación costo-eficacia de las medidas de mejora técnica es una parte importante de una evaluación exhaustiva de estas medidas. En el cuadro 3 se enumeran los cálculos de costo-beneficio de la modernización del sistema de aire acondicionado en el centro comercial de Ningbo.

Los resultados muestran que los periodos de amortización de la inversión de estas medidas varían, pero cuando se empaquetan, el coste total de la inversión puede recuperarse en menos de cuatro años y medio. Cabe señalar que aquí solo se calcula el período de amortización simple y no se tiene en cuenta el beneficio anual de ahorro de energía del sistema reequipado después de recuperar la inversión. Una mejor manera de medir la rentabilidad de una medida de ahorro de energía es evaluar exhaustivamente los beneficios de ahorro de energía y los costos de inversión, además de los costos de operación y mantenimiento a lo largo del ciclo de vida operativo del sistema de refrigeración.

6. RECOMENDACIONES DE POLÍTICA

Para acelerar el despliegue de tecnologías de refrigeración energéticamente eficientes y respetuosas con el clima, es necesario que los gobiernos asiáticos adopten medidas políticas eficaces. En esta sección se ofrecen recomendaciones específicas en seis ámbitos.

1) Formular y mejorar las políticas de ahorro energético. Entre las medidas recomendadas se encuentran: establecer programas de primer nivel similares a los implementados en Japón y la República Popular China para alentar a los fabricantes a desarrollar y comercializar productos ultra eficientes; publicar catálogos de tecnologías clave de ahorro de energía relacionadas con la refrigeración y casos de aplicación para orientar las acciones de los usuarios de productos de ahorro de energía; proporcionar la financiación necesaria para la investigación y el desarrollo de tecnologías avanzadas de refrigeración; reforzar la publicidad del ahorro de energía para sensibilizar a la opinión pública sobre el uso de productos eficientes desde el punto de vista energético.

2) Establecer y mejorar las normas, etiquetas y sistemas de certificación de eficiencia energética. El trabajo de mejorar los estándares de eficiencia energética para los equipos de enfriamiento incluye el establecimiento de estándares mínimos de eficiencia, la creación de métricas de evaluación de ahorro de energía y el desarrollo de calificaciones de eficiencia de los equipos. El trabajo también incluye la ampliación de la formulación de normas de eficiencia energética a más categorías de equipos de refrigeración, así como el fortalecimiento de la supervisión de la aplicación de las normas, la imposición de las sanciones necesarias en caso de incumplimiento de las normas y la prohibición de la entrada en el mercado de productos que no cumplan los requisitos mínimos de eficiencia energética. Al mismo tiempo, es necesario que el gobierno establezca y mejore el sistema de etiquetado de eficiencia energética, para que los consumidores puedan comprender y comparar claramente el nivel de eficiencia energética de los equipos, así como establecer sistemas de certificación de productos de ahorro de energía para guiar a los consumidores a elegir productos de alta eficiencia.

3) Incentivar la adopción de productos y tecnologías energéticamente eficientes. Se recomienda que los gobiernos formulen políticas de incentivos para fomentar la modernización del ahorro de energía y proporcionen apoyo fiscal y tributario para la adopción de productos y tecnologías de alta eficiencia. Los gobiernos también pueden considerar la creación de programas de reconocimiento para reconocer los productos y tecnologías de ahorro de energía que han hecho contribuciones sobresalientes a la eficiencia energética y la refrigeración limpia.

4) Mejorar la accesibilidad y asequibilidad del financiamiento. Además de los incentivos gubernamentales, también es necesario que los gobiernos promuevan la accesibilidad y la asequibilidad de la financiación de la refrigeración respetuosa con el clima. Esto es muy importante para la comercialización de soluciones de refrigeración ecológica, ya que las tecnologías de alta eficiencia suelen tener mayores inversiones iniciales.

5) El gobierno predica con el ejemplo. El gobierno debe predicar con el ejemplo dando prioridad a los equipos de refrigeración de alta eficiencia en las adquisiciones públicas y la instalación de sistemas de refrigeración de alta eficiencia en los edificios gubernamentales y otras instalaciones asociadas con el gobierno.

6) Fortalecer la capacidad profesional para el enfriamiento respetuoso con el clima. Esto incluye la mejora de las capacidades técnicas de los especialistas en refrigeración para satisfacer las necesidades de desarrollo de tecnologías de refrigeración de alta eficiencia y respetuosas con el clima. Al mismo tiempo, una buena operación y mantenimiento tienen un gran impacto en el uso de energía del sistema de refrigeración. Los gobiernos asiáticos deben establecer sistemas de capacitación eficaces para fortalecer la capacitación en la operación, reparación y mantenimiento de equipos de refrigeración, mejorar las habilidades del personal técnico y de gestión pertinente y establecer un sistema de certificación para el personal que participa en la operación y el mantenimiento de sistemas de refrigeración para asegurarse de que estén técnicamente calificados.

Publicado originalmente: https://www.adb.org/sites/default/files/publication/906636/adbi-wp1411.pdf